Задачи и функции испытателя деталей и приборов

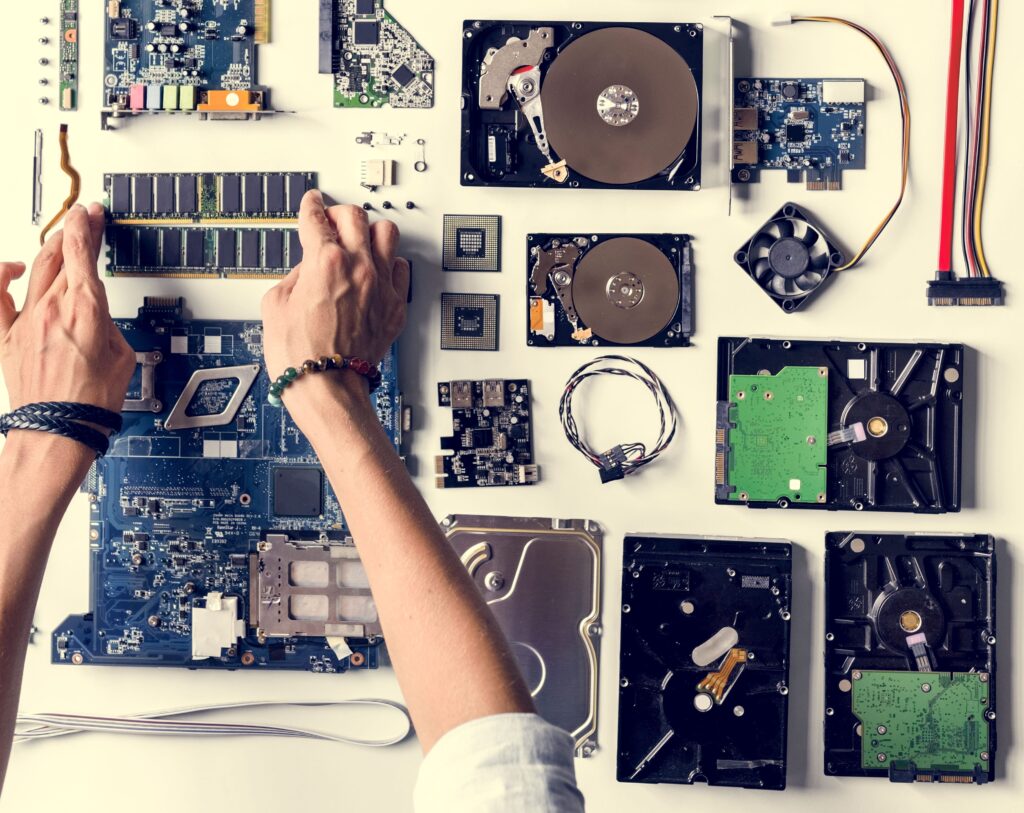

На производственных предприятиях специалист по испытаниям проверяет электронные компоненты, механические узлы и готовые приборы на соответствие техническим требованиям. В процессе тестирования оценивается надежность работы, точность показаний и способность устройств функционировать в заданных режимах. От качества проведенных испытаний зависит работоспособность конечного оборудования.

Ключевые направления работы включают:

- Проведение входного контроля электронных компонентов с помощью специальных тестеров, позволяющих выявить отклонения от заданных параметров на ранних этапах производства

- Выполнение климатических испытаний узлов и блоков в термокамерах для проверки устойчивости к температурным воздействиям и влажности

- Тестирование механических характеристик деталей на вибростендах и установках для определения прочности и износостойкости

- Проверку электрических параметров готовых устройств с использованием измерительного оборудования высокой точности

Методы и технологии проведения испытаний

Современные методики тестирования основаны на комплексном подходе к оценке характеристик изделий. Каждый вид испытаний проводится по утвержденным программам с использованием калиброванных измерительных приборов. Специалист определяет последовательность тестов и режимы нагрузки в зависимости от типа проверяемого оборудования.

| Вид испытаний | Проверяемые параметры | Оборудование | Длительность |

|---|---|---|---|

| Электрические | Напряжение, ток, сопротивление | Мультиметры, источники питания | 1-2 часа |

| Механические | Прочность, износ | Вибростенды, прессы | 4-8 часов |

| Климатические | Температура, влажность | Термокамеры | 24-72 часа |

| Функциональные | Работоспособность | Тестовые стенды | 2-4 часа |

В ходе испытаний используются различные методы нагрузочного тестирования. При проверке электронных компонентов применяется пошаговое увеличение напряжения или тока для определения предельных режимов работы. Механические узлы подвергаются циклическим нагрузкам, имитирующим реальные условия эксплуатации. Специалист фиксирует все измеренные параметры в протоколах испытаний.

Специфика работы с разными типами испытаний

В современном производстве испытатель деталей и приборов сталкивается с различными видами тестирования, каждый из которых требует особого подхода. При проведении длительных испытаний на надежность специалист контролирует работу оборудования в течение нескольких суток, отслеживая изменение характеристик во времени. За одну серию испытаний через его руки проходит до 200 однотипных компонентов.

В рамках проверки электронных компонентов проводится их термоциклирование, где детали подвергаются многократным циклам нагрева и охлаждения в диапазоне от -60 до +125 градусов Цельсия. Это позволяет определить стойкость элементов к температурным воздействиям и выявить потенциальные дефекты. Другим важным этапом становятся испытания на влагоустойчивость в специальных камерах. Здесь поддерживается заданный уровень влажности до 98% в течение длительного времени, что дает возможность оценить степень защиты устройств от воздействия влаги.

Отдельное внимание уделяется проверке электромагнитной совместимости приборов. Такие испытания проводятся в экранированных камерах с применением генераторов помех и анализаторов спектра. Это помогает выявить нежелательные излучения и оценить устойчивость устройств к внешним электромагнитным воздействиям. Для механических узлов проводятся ресурсные испытания, включающие непрерывную работу устройств в течение заданного количества циклов. Данный вид тестирования позволяет определить реальный срок службы компонентов и выявить слабые места конструкции.

При проведении сложных испытаний используются автоматизированные системы управления, позволяющие задавать режимы тестирования и регистрировать результаты измерений. Специалист настраивает параметры оборудования, контролирует процесс и анализирует полученные данные. В случае выявления отклонений от нормы принимает решение о необходимости дополнительных проверок.

Работа с высокоточным измерительным оборудованием требует регулярной проверки и калибровки приборов. До 15% рабочего времени испытателя уходит на подготовку измерительных комплексов и проверку их метрологических характеристик. Это обеспечивает достоверность результатов и соответствие испытаний установленным требованиям.

Измерительное оборудование и инструменты

Для проведения точных измерений испытатель использует широкий спектр специализированного оборудования. В базовый набор входят цифровые мультиметры, осциллографы и генераторы сигналов. Сложные испытания проводятся на автоматизированных стендах, оснащенных системами сбора и анализа данных.

Основные виды измерительных приборов и их назначение:

- Электронные измерители RLC для определения параметров пассивных компонентов схем, позволяющие оценивать емкость конденсаторов и индуктивность катушек с погрешностью не более 0,1%

- Анализаторы спектра, используемые при проверке радиоэлектронных устройств для контроля частотных характеристик и уровня побочных излучений

- Тепловизоры и инфракрасные камеры, выявляющие зоны перегрева электронных компонентов при работе под нагрузкой

- Программируемые источники питания, обеспечивающие точное задание режимов тестирования с автоматической защитой от перегрузок

Квалификационные требования и разряды

В зависимости от сложности выполняемых работ испытателям присваиваются квалификационные разряды со второго по шестой. Начальный уровень предполагает умение проводить простые измерения под руководством более опытных специалистов. Высшие разряды требуют глубоких знаний электроники и способности самостоятельно разрабатывать методики испытаний.

Для успешной работы необходимы знания в области физики, электротехники и метрологии. Специалист должен понимать принципы работы электронных устройств, уметь читать техническую документацию и владеть методами статистической обработки результатов измерений. Важным требованием является способность к длительной концентрации внимания при выполнении однотипных операций.

Обучение и профессиональная подготовка

Освоить профессию испытателя деталей и приборов можно в специализированных учебных центрах, имеющих лицензию на образовательную деятельность. Программы профессиональной подготовки включают изучение измерительной техники, методов проведения испытаний и основ метрологии. Практические занятия проводятся на современном оборудовании под руководством опытных наставников.

В процессе обучения слушатели изучают:

- Теорию электрических измерений и методы оценки погрешностей, включая способы калибровки измерительных приборов и настройку измерительных каналов для получения точных результатов

- Устройство и принципы работы контрольно-измерительного оборудования, правила его эксплуатации и технического обслуживания, методы выявления и устранения неисправностей

- Стандарты и нормативные документы в области испытаний электронной аппаратуры, требования к оформлению протоколов и технической документации

- Технику безопасности при работе с электроустановками и измерительными приборами, правила оказания первой помощи при несчастных случаях

Базовая программа профессиональной подготовки рассчитана на 160 часов и позволяет получить квалификацию испытателя 2-го разряда. Для повышения квалификации предусмотрены курсы длительностью 80 часов, где изучаются современные методы испытаний и автоматизированные измерительные комплексы. Программа переподготовки занимает 240 часов и включает углубленное изучение электроники и метрологии.

По окончании обучения проводится квалификационный экзамен, включающий проверку теоретических знаний и практических навыков. Успешное прохождение испытаний подтверждается свидетельством о профессии с указанием присвоенного разряда. Полученный документ дает право на выполнение работ по испытанию деталей и приборов соответствующей сложности.

Перспективы и направления развития

Развитие электронной промышленности создает новые возможности для профессионального роста. Испытатели осваивают автоматизированные системы тестирования, программное обеспечение для обработки результатов измерений. Специалисты высокой квалификации участвуют в разработке методик испытаний и модернизации измерительного оборудования.

В современных условиях актуальными становятся навыки работы с цифровыми технологиями. Испытатели используют специализированное программное обеспечение для управления измерительными комплексами и анализа полученных данных. Перспективным направлением является освоение методов неразрушающего контроля и диагностики электронных устройств.

Постоянное совершенствование измерительной техники требует от специалистов регулярного обновления знаний. Испытатели высших разрядов часто становятся наставниками для молодых специалистов, передавая им практический опыт работы с различными видами оборудования.